Vom Zuschneiden rostfreier Stahlstücke bis zur Lieferung eines Deejo, das genauso einzigartig ist wie Sie: die Herstellung eines Deejo Messers in 40 Schritten.

01/04/2022

Ob Liebhaber unserer Taschenmesser oder einfach von Natur aus wissbegierig: Vielen von Ihnen fragen uns nach technischen Details über die Herstellung der Deejo Messer, die weltweit zu hunderttausenden Exemplaren in über 40 verschiedene Länder verkauft werden. Ihren Erfolg verdanken unsere Messer nicht nur dem Herstellungsverfahren, sondern auch dem hohen Anspruch, der dahinter steht.

Alles beginnt mit einfachen Edelstahlblättern (Z40C13), die mit Präzisionspressen bei einem Druck von mehreren Tonnen in Stücke gestanzt werden. Jedes einzelne Teil wird anschließend poliert und sorgfältig maschinell bearbeitet, bevor unsere Mitarbeiter von Hand die 15 Einzelteile zusammensetzen, aus denen ein Deejo Messer besteht. Durch das Verschrauben der einzelnen Teile gewährleistet Deejo eine einfache und umfassende Wartung all seiner Messer.

Fest im Zeitgeist verankert steht Deejo an der Schnittstelle zwischen technischem Fortschritt, um eine konstante Qualität zu garantieren, und der Liebe zur anspruchsvollen Arbeit. Zusammen verleihen sie dem Deejo Messer das, was es von anderen unterscheidet: eine Seele.

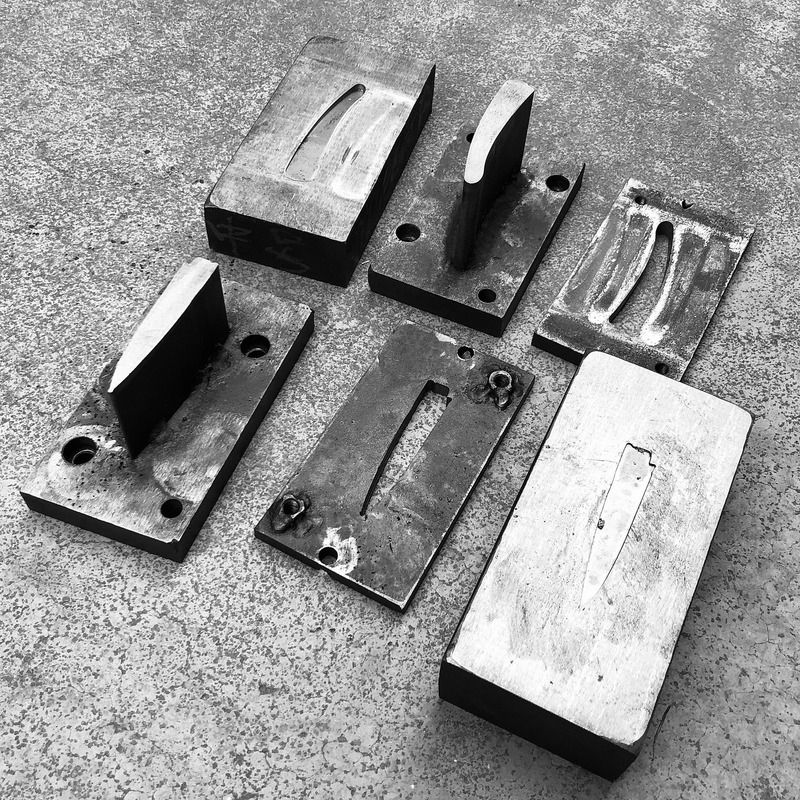

Die Herstellung eines Deejo Messers beginnt mit der Anfertigung von Stanzformen. Ausgehend von einem 3D-Modell und technischen Skizzen werden mehrere Kilogramm schwere Stahlblöcke durch Elektrolyse bearbeitet, um so viele Stanzvorlagen zu erhalten wie die verschiedenen Einzelteile, aus denen das Messer besteht. Die drei wichtigsten sind der Gürtelclip, der Griff und natürlich die Klinge. Jede Form besteht aus zwei Abdrücken: einem positiven und einem negativen.

Die Herstellung eines Deejo Messers beginnt mit dem Stanzen von Stahlbändern, die je nach Einzelteil eine unterschiedliche Dicke und Beschaffenheit aufweisen..

Der Gürtelclip (7 Schritte):

1.Ausstanzen des Einzelteils

2. Bohren der Löcher

3. Glühen: Das Einzelteil wird vorsichtig erhitzt und langsam wieder abgekühlt, um ihm mehr Widerstandskraft zu verleihen und zu vermeiden, dass es noch vor der endgültigen Formgebung bricht (dieser Stahlteil ist relativ dünn).

4.Formgeben: Das Einzelteil wird mit einer neuen Form ausgestanzt, um ihm seine endgültige Form zu geben.

5. Thermische Behandlung: Das Einzelteil wird im Brennofen erhitzt und anschließend schnell abgekühlt. So erhält es seine erforderliche Härte (und den federnden Effekt, der für ein optimales Funktionieren notwendig ist).

6. Trommeln oder Trommelpolieren: Die Einzelteile werden über mehrere Stunden in einem mit Keramikkugeln gefüllten Fass von der Kalaminschicht befreit, die durch die Wärmebehandlung entstanden ist.

7. Die Titanbehandlung oder das Polieren verleihen – je nachdem, ob es sich um den Clip eines Deejo in Titan oder mit Hochglanzpolitur handelt – diesem Einzelteil das ästhetische Ergebnis, das Sie es von unseren zusammengesetzten Messern kennen.

Der Griff (17 Schritte):

1. Ausstanzen des Einzelteils

2. Ausstanzen der Löcher

3. Flachdrücken: Die Einzelteile werden nacheinander zwischen zwei Metallrollen durchgeführt, um Unebenheiten aus dem vorherigen Schritt zu beseitigen.

4. Aufbohren / Gewinde: Die Löcher werden durch maschinelle Bearbeitung in Schraubengewinde verwandelt.

5. Polieren der Oberfläche

6. Kantenfräsen: Wir entfernen die durch das Stanzen entstandenen Materialreste und/oder Bohrgrate aller Innen- und Außenkanten des Griffs.

7. Wärmebehandlung (s. oben).

8. Kantenpolieren: Jede Kante wird poliert, um ihr eine leichte Schräge zu verleihen und scharfe Kanten zu vermeiden. Nur so liegt der Griff langfristig gut in der Hand.

9. Trommeln oder Trommelpolieren (s. oben)

10. Erstes Stanzen mit dem „frame lock“-Sperrsystem: Dabei handelt es sich um eine feine Kerbe an der Unterseite des Schafts.

11. Zweites Stanzen des Framelock-Verschlussmechanismus: Ein zweites Stanzen auf der Unterseite des Griffs (um das Einzelteil nicht zu sehr zu strapazieren, wird dieser Schritt in zwei Phasen durchgeführt).

12. Titanbehandlung oder Polieren, je nachdem, ob es sich um den Clip eines Deejo in Titan oder mit Hochglanzpolitur handelt.

13. Einfügen der Metallkugel als Blockiermechanismus: Eine winzige Stahlkugel wird in eine Vertiefung gelegt, die in die Klinge eingearbeitet wurde, damit diese nicht aus dem Griff herauskommt, wenn das Messer zusammengeklappt ist.

14. Lasergravur des Schriftzugs „Press“, das typisch ist für unsere Messer und unseren Kunden zeigt, wo sie drücken müssen, um das Messer ganz sicher zusammenzuklappen.

15. Formgebung des Einzelteils bzw. das Deformieren der Griffunterseite, die durch den so erhaltenen Federeffekt die Klinge bei geöffnetem Messer in Position hält.

16. Feinregulierung der Kraft des Federeffekts an der Griffunterseite.

17. Befestigen des Gürtelclips am Griff (mit 2 Schrauben manuell verschraubt).

Die Klinge (12 Schritte)

1. Ausstanzen des Einzelteils

2. Prägen des Deejo Logos: Wir schlagen die Klinge mit einem Werkzeug, um sie mit einer vertieften Markierung des Deejo Logos zu versehen.

3. Flachdrücken (s. oben)

4. Stanzen des Lochs, in das die Welle des Gelenkzapfens gesetzt wird.

5. Stanzen der Klingenunterseite: Dieses Präzisionsstanzen garantiert die einwandfreie Funktion der „Liner Lock“-Sicherheitssperre, die typisch ist für die Deejo Messer. Dieser Schritt erfordert höchste Präzision, um die einwandfreie Funktion des Mechanismus sicherzustellen.

6. Polieren der Oberfläche

7. Wärmebehandlung (s. oben).

8. Polieren der Kanten auf der Oberseite der Klinge: Jede Kante wird poliert, um ihr eine leichte Abschrägung zu verleihen und scharfe Kanten auf dieser Seite der Klinge zu vermeiden, da Sie genau hier beim Schneiden Ihren Finger ablegen.

9. Trommeln oder Trommelpolieren (s. oben)

10. Das grobe Stanzen der Schneide, um auf der Unterseite der Klinge eine Abschrägung zu erhalten.

11. Die Schneide der Klinge. Dieser Schritt wurde ursprünglich manuell von hochqualifizierten Handwerkern ausgeführt, da er entscheidend ist für endgültige Schliffqualität der Klinge. Allerdings wird er heute maschinell durchgeführt, um ein konstantes Ergebnis und eine gleiche Klingenqualität zu erhalten.

12. Titanbehandlung oder Polieren, je nachdem, ob es sich um den Clip eines Deejo in Titan oder mit Hochglanzpolitur handelt.

Jetzt müssen die Handwerker nur noch die Klinge und den Griff mit der Schwenkschraube zusammenfügen. Dieser Schritt wird manuell von einer qualifizierten Fachkraft durchgeführt. Die für die Deejo Messer typische „Liner Lock“-Sicherheitssperre erfordert eine makellose Präzision. Danach wird der Anschlag, der die Klinge bei geöffnetem Messer in horizontaler Position hält, am dafür vorgesehenen Platz verschraubt. Abschließend werden die Klinge geschliffen (dieser letzte Schritt wird aus Sicherheitsgründen erst ganz am Ende durchgeführt) und der Griff verschraubt (vollständige maschinelle Bearbeitung und Bohren durch unsere CNC-Maschinen), bevor die letzten Schritte erfolgen – das Polieren und die Qualitätskontrolle.

Das Messer ist jetzt bereit für den allerletzten Produktionsschritt: das Gravieren der Klinge mit einem Tattoo. Durchgeführt wird er auf der Grundlage von Skizzen aus der Feder unserer Illustratoren mithilfe von Lasergravurgeräten, die sich durch eine unglaubliche Präzision auszeichnen. Die Modelle in grauem Titan und mit hochglanzpolierter Oberfläche werden an der Oberfläche gebrannt und anschließend gereinigt, um dem Tattoo ein leicht vertieftes Relief zu verleihen, das man beim Berühren spürt und das der Markierung ihre Langlebigkeit verleiht. Bei den Modellen in schwarzem Titan löst der Laserstrahl auf der Titanbeschichtung eine Reaktion aus, um das für die Klinge gewählte Motiv erscheinen zu lassen.

Die in ihre Verpackung gehüllten Deejo Messer werden an unsere etwa 10.000 Händler in aller Welt verschickt, bevor sie sich ihren Platz in Ihrer Tasche sichern!